Thiết bị trao đổi nhiệt dạng tấm – Vượt trội trong truyền nhiệt

Thiết bị trao đổi nhiệt dạng tấm là thiết bị truyền nhiệt có hiệu quả cao. Được ứng dụng trong nhiều ngành công nghiệp khác nhau. Tấm trao đổi nhiệt có cấu tạo như thế nào? Có những ưu điểm gì nổi bật? Mời bạn tham khảo ở bài viết dưới đây!

Giới thiệu về thiết bị trao đổi nhiệt dạng tấm

Các tấm trao đổi nhiệt được áp dụng rộng rãi trong các ngành công nghiệp hoá chất, hoá dầu, thực phẩm…

Thiết bị nhiệt dạng tấm là loại thiết bị truyền nhiệt có hiệu quả cao. Khi nói đến thiết bị ta phải nói đến thành phần cơ bản của nó: Đó là các tấm trao đổi nhiệt cơ bản, chúng được coi như là phần tử cơ bản của thiết bị.

Cấu tạo của tấm cho ta những chỉ tiêu kỹ thuật của thiết bị. Tuỳ theo hình dạng kích thước, đặc điểm cấu tạo của tấm mà ta có cường độ trao đổi nhiệt khác nhau; độ tin cậy của thiết bị, chi phí sản xuất thiết bị khác nhau.

Việc thiết kế tấm trao đổi nhiệt cần phải đáp ứng cho các loại thiết bị khác nhau, cho các công suất khác nhau cũng như các sơ đồ ghép nối khác nhau. Trên cơ sở các tấm tiêu chuẩn, có thể tạo ra hàng loạt thiết bị có công suất khác nhau.

Để tạo ra các tấm chuẩn bằng phương pháp dập, cần phải tạo ra các khuôn dập lớn, và các thiết bị phụ trợ khác nhằm xử lý nhiệt và gia công tấm theo đúng như thiết kế. Đây là công việc đòi hỏi nhiều lao động có tay nghề cao.

Việc thiết kế các thiết bị kiểu tấm cần phải đạt được những yêu cầu nào?

Việc thiết kế tấm trao đổi nhiệt phải đáp ứng những yêu cầu sau đây:

- Tìm ra các hình dạng có hiệu quả cao, các kích cỡ tấm trong điều kiện đã cho.

- Thiết kế tấm cơ bản làm cơ sở để thiết kế một loạt các tấm dùng cho các công suất khác nhau.

- Tính toán và thiết kế loại thiết bị có bề mặt trao đổi nhiệt khác nhau với số lượng các tấm cơ bản cho trước.

- Thiết kế khuôn dập các tấm cơ bản.

- Mở rộng việc sử dụng có hiệu quả tấm cơ bản bằng các lắp ghép nhiều thiết bị kiểu tấm từ các loại thiết bị khác nhau.

Giới thiệu về đặc điểm và phân loại tấm cơ bản

Luôn luôn lưu ý rằng tấm cơ bản là một chi tiết rất phức tạp, cùng một lúc phải thực hiện nhiều chức năng, truyền nhiệt, cơ học, thuỷ khí, công nghệ.

Đặc điểm cấu tạo

- Cấu tạo tấm dập nổi, mặt cắt bề mặt trao đổi nhiệt.

- Hình dạng các lỗ khoan ở góc, nơi đầu vào và đầu ra của môi chất và các kết cấu nhằm làm giảm trở lực đầu ra và đầu vào của môi chất.

- Hệ thống doăng.

- Hệ thống treo các tấm trên khung của thiết bị và cách định vị các tấm trong từng cụm.

- Cấu tạo của các thiết bị phụ trợ nhằm làm cứng bệ khung thiết bị, giúp cho việc sử dụng thiết bị được dễ dàng.

- Thiết bị xử lý cụm tấm trong trường hợp hỏng doăng.

Cần phải nhấn mạnh rằng, không thể thoả mãn cùng một lúc các yêu cầu nói trên để chế tạo ra một tấm cơ bản.

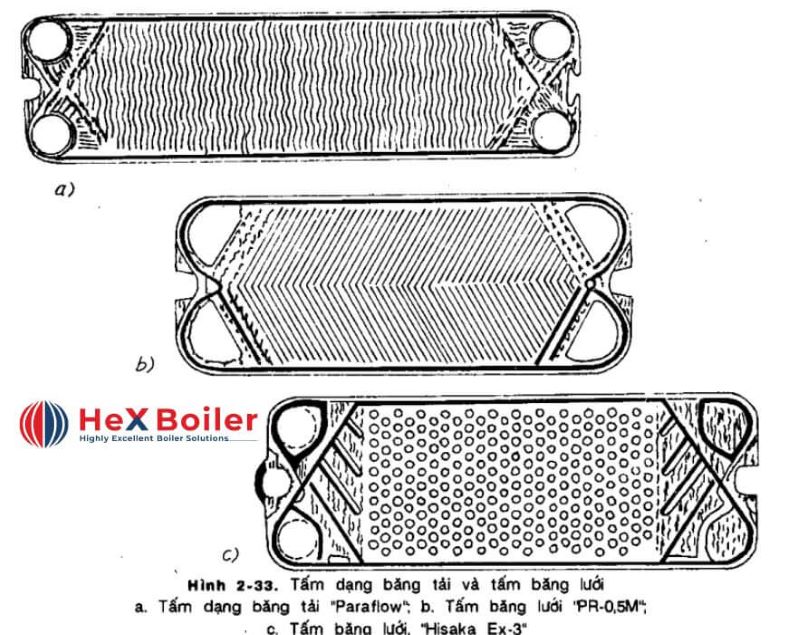

Phân loại tấm cơ bản

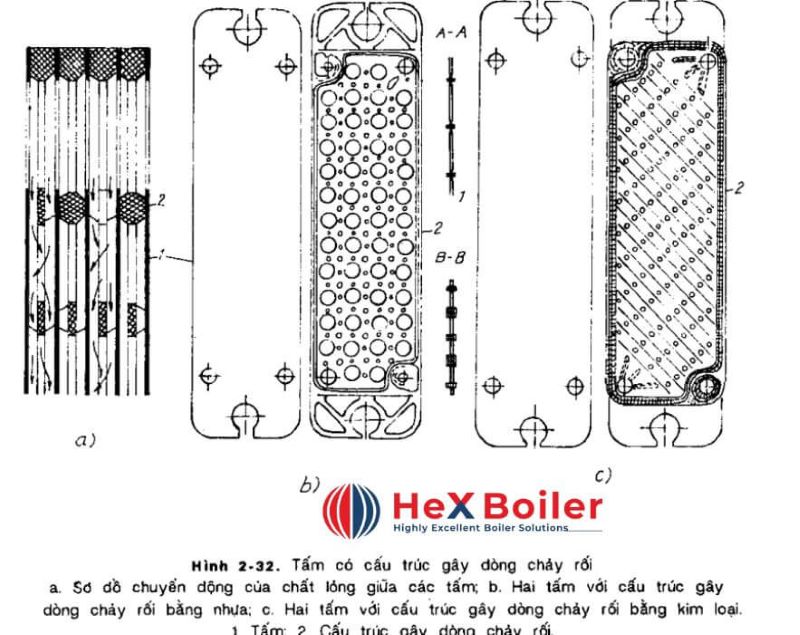

- Tấm có cấu trúc gây dòng chảy rối.

- Tấm dạng băng tải.

- Tấm dạng lưới.

- Tấm phẳng hay tấm tạo kênh.

Những ưu điểm của thiết bị trao đổi nhiệt dạng tấm

- Thiết bị làm việc tốt, dễ dàng đáp ứng với các thiết bị điều khiển tự động và hiệu chỉnh các quy trình công nghệ.

- Thiết bị làm việc hiệu quả ngay cả với môi chất có độ nhớt cao.

- Các tấm được dập nguội nên dễ dàng tạo trên bề mặt tấm những cấu trúc gây dòng chảy rối cho môi chất, do đó nâng cao được hiệu quả truyền nhiệt.

- Do các chi tiết tấm cấu thành giống nhau, các cụm chi tiết tấm giống nhau, nên công nghệ chế tạo các thiết bị có công suất khác nhua cũng giống nhau, vì vậy dễ dàng sản xuất trên quy mô lớn và chi phí giảm.

- Việc bố trí song song các tấm mỏng với khe hẹp giữa chúng cho phép tăng bề mặt trao đổi nhiệt trên một đơn vị thể tích thiết bị, điều này làm giảm đáng kể kích thước của thiết bị.

- Thiết bị dễ tháo lắp do vậy bảo dưỡng và tháo dỡ thiết bị không cần phải có diện tích sản xuất phụ.

- Đảm bảo hệ số truyền nhiệt cao với hệ số trở kháng thuỷ lực thấp.

- Thiết bị gọn nhẹ, chi phí chế tạo thấp.

- Làm việc đáng tin cậy, không bị rò rỉ, kết hợp hài hoà hai yếu tố lắp đặt và bảo dưỡng thiết bị.

- Việc chuẩn hoá các chi tiết cho phép áp dụng rộng rãi loại thiết bị này ở các áp suất và nhiệt độ khác nhau.

Có thể phân loại thiết bị theo các cách khác nhau

- Theo hình dáng và vật liệu bề mặt trao đổi nhiệt.

- Theo mục đích sử dụng môi chất làm việc.

- Theo chiều chuyển động của môi chất.

Những khó khăn khi sử dụng thiết bị dạng tấm

- Khi sử dụng các loại thiệt bị đã hàn thành khối hoặc bán lắp ghép, cần phải thường xuyên kiểm tra hệ số truyền nhiệt cũng như trở kháng thuỷ lực của hệ thống. Vì khi sử dụng lâu sẽ có cặn bẩn đọng lại trên bề mặt ống, gây ra các trở kháng phụ làm giảm hệ số truyền nhiệt.

- Khi trở kháng thuỷ lực đã lên đến mức tối đa cần phải tráng rửa thiết bị, để tránh hư hỏng. Sử dụng phương pháp hoá học để làm sạch. Tuỳ vào môi chất mà có thể sử dụng axit hoặc kiềm để chống ăn mòn thiết bị.

- Khi sử dụng thiết bị kiểu lắp ghép, cần chú ý đến doăng làm kín. Trong quá trình làm việc do bị lão hoá, doăng sẽ bị sơ cứng, gây rò rỉ khí tách rời ra khỏi các tấm kim loại. Vì vậy nhiệt độ và áp suất chung cho loại thiết bị này bị hạn chế, từ -300C đến 1500C 2000C.

Giới thiệu các loại thiết bị tấm trao đổi nhiệt phổ biến được sử dụng trong công nghiệp

Thiết bị trao đổi nhiệt kiểu tấm cơ bản

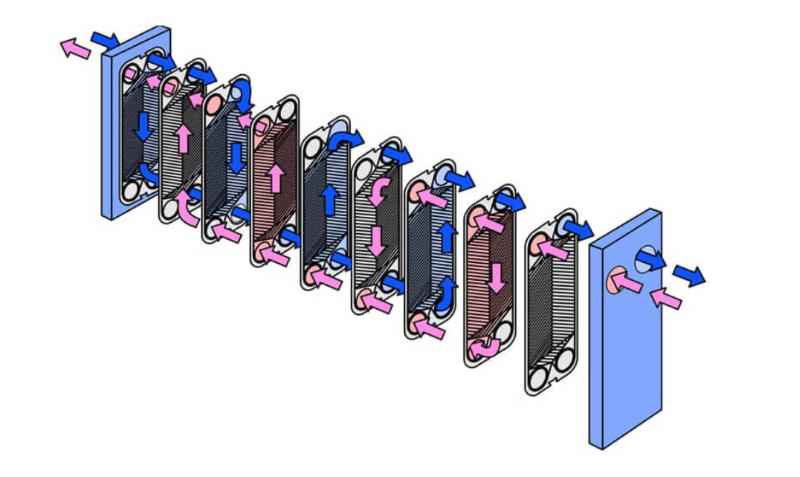

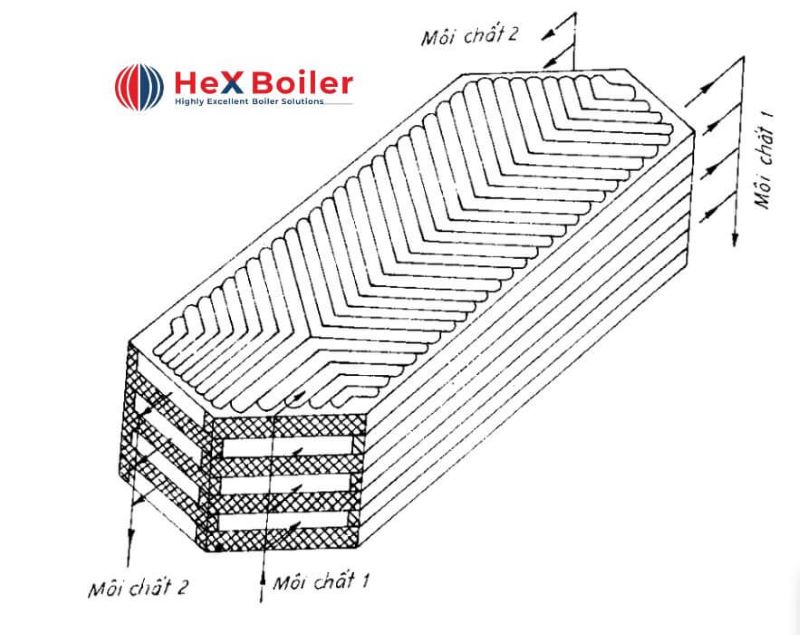

Đặc điểm chủ yếu của thiết bị trao đổi nhiệt dạng tấm là kết cấu, hình dáng, kênh dẫn cho môi chất làm việc; kênh dẫn nằm giữa các tấm cạnh nhau, thường có hình dáng khe hẹp.

Trong các khe hẹp này, môi chất thường chuyển động dưới dạng màng mỏng, đó là yếu tố cơ bản tạo nên hệ số trao đổi nhiệt cao.

Các tấm được bố trí song song với nhau, để lại ở giữa các khe hẹp cho các môi chất khác nhau để đốt nóng hoặc làm lạnh môi chất. Làm cho thiết bị hết sức gọn, nhẹ, điều không thể có được ở các loại thiết bị trao đổi nhiệt khác.

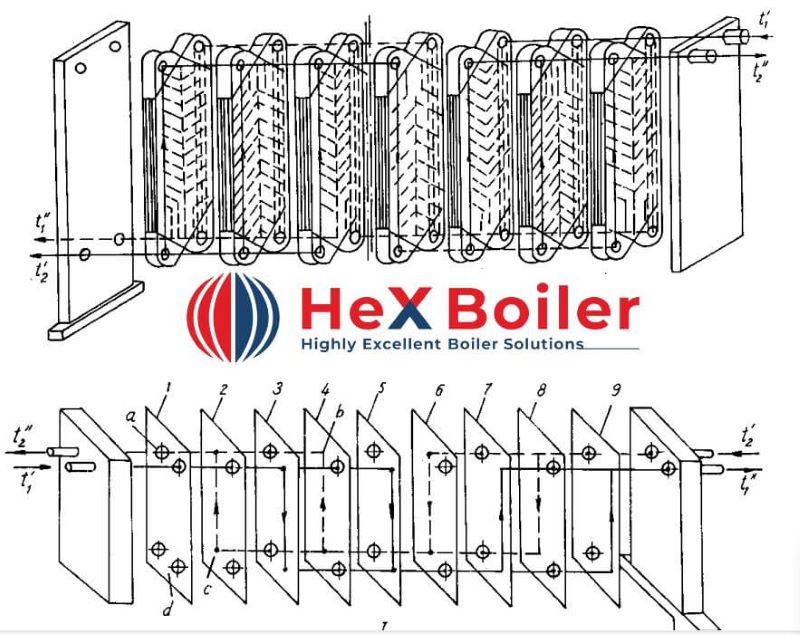

Thiết bị trao đổi nhiệt dùng tấm lắp ghép được

- Được sử dụng để gia nhiệt cho các môi chất dễ đóng cặn, dễ ăn mòn. Những chất này dễ tạo ra lớp cặn có nhiệt trở phụ, cũng như làm tăng trở kháng thuỷ lực nếu chúng quá dày. Làm giảm hiệu quả trao đổi nhiệt giữa các môi chất với nhau.

Thiết bị này còn đáp ứng yêu cầu công nghệ như phải thay đổi lưu lượng kênh dẫn, cũng như lưu lượng của môi chất.

Các tấm được ghép thành một khối. Mỗi tấm đều có hai doăng nhằm ngăn cách các môi chất chuyển động theo các hướng khác nhau mà không hoà trộn với nhau. Một kênh dẫn cho chất lỏng nóng, kênh khác cho môi chất lạnh.

Như vậy, tồn tại song song một hệ thống kênh dẫn lẽ và một hệ thống kênh dẫn chẵn. Nhờ đó hai môi chất nóng lạnh chuyển động xen kẽ nhau. Hai hệ thống này đều nối qua ống ghép, từ đó qua cửa góp riêng đi ra ngoài.

Nhờ doăng cao su mà ta có thể tạo ra các những bề mặt trao đổi nhiệt riêng biệt. Nhưng trên thực tế doăng cao su là loại vật liệu kém chịu ăn mòn và nhanh hỏng nhất trong thiết bị trao đổi nhiệt. Tuổi thọ của thiết bị hoàn toàn phụ thuộc vào độ bền của doăng cao su.

Thiết bị trao đổi nhiệt dùng tấm bán lắp ghép

Thường được sử dụng cho các môi chất là chất lỏng tinh khiết như hơi nước. Vì môi chất này sẽ không để lại cáu cặn, do vậy không cần phải bảo dưỡng bề mặt tiếp xúc bên trong.

Khi đó không cần phải tháo dỡ toàn bộ mà chỉ cần tháo dỡ một phần thiết bị để làm sạch.

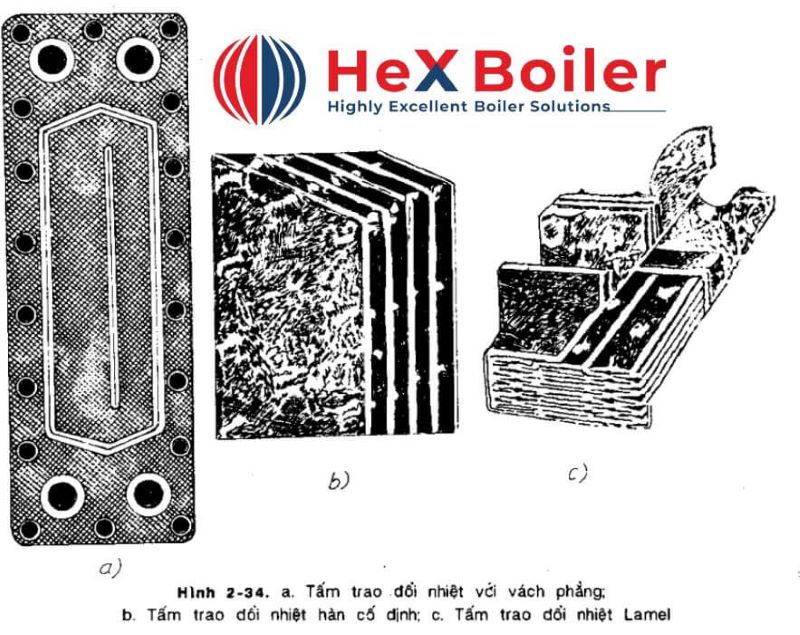

Thiết bị trao đổi nhiệt loại tấm ghép khối

Thiết bị này dùng để làm mát hay đốt nóng chất lỏng, cũng như dùng để cho hơi sạch ngưng tụ.

Được cấu tạo từ các khối đã được chuẩn hoá, từ các tấm đã được dập sẵn và hàn lại với nhau. Với mục đích tạo ra những kênh chuyển động riêng cho các môi chất khác nhau.

Một khối diện tích trao đổi nhiệt 10m2 thường được hàn từ 22 tấm dập nổi. Tại kênh dẫn môi chất vào ra, người ta hàn tương ứng bốn cổ góp đường kính 120mm để lấy chổ nối các khối với nhau.

Các khối lại được ghép với nhau nhờ các trục trung gian có doăng cao su đệm ở hai phía. Mặt ngoài cũng có cửa vào và cửa ra cho từng loại môi chất.

Để thiết bị làm việc lâu dài thì môi chất cần phải tinh khiết, không để lại cáu cặn trên bề mặt trao đổi nhiệt.

Thiết bị trao đổi nhiệt loại tấm hàn cứng

Thường được dùng trong công nghiệp hoá học, được tính toán cho một lượng tải nhiệt nhất định. Chúng có khả năng làm việc trong một thời gian dài với các loại khí sạch khác nhau, những loại môi chất không để lại cặn trên bề mặt trao đổi nhiệt.

Thiết bị được hàn từ những tấm dập sẵn. Khoảng cách của rãnh chuyển động phụ thuộc vào mặt uốn sóng của từng tấm.

Thiết bị này chịu được áp suất 3Mpa với diện tích lớn nhất 1000m2.

Điểm yếu của thiệt bị dạng hàn là nó không thể thay đổi tấm. Cũng như khả năng vệ sinh và bảo dưỡng. Không có sự linh động về thay đổi số tấm như ở dạng ghép tấm. Bề mặt của tấm trao đổi nhiệt là các rãnh nhằm tăng dòng chảy rối cho môi chất, trong suốt quá trình lưu thông.

Ưu điểm:

- Kích thước nhỏ gọn.

- Hiệu suất vượt trội.

- Tuổi thọ sản phẩm lên tới 5-10 năm.

- Chi phí đầu tư thấp.

- Dùng cho các lưu chất gas.

- Áp suất hoạt động cao lên tới 30 bar.

Nhược điểm:

- Không thể nâng cấp do cấu tạo kín nguyên khối.

- Lưu chất phải sạch không có cấu cận.

- Hạn chế về lưu chất do vật liệu hàn là đồng dễ bị ăn mòn.

Như vậy có thể nói thiết bị trao đổi nhiệt dạng tấm có vai trò quan trọng trong quá trình trao đổi nhiệt của các môi chất. Tấm trao đổi nhiệt đa dạng về chủng loại, và có nhiều ưu điểm nổi bật. Vì vậy, Các thiết bị trao đổi nhiệt kiểu tấm ngày càng được sử dụng nhiều hơn trong sản xuất công nghiệp.

Quý khách hàng có nhu cầu về thiết bị trao đổi nhiệt hãy liên hệ với chúng tôi để được tư vấn. Địa chỉ công ty: HeX Boiler - CÔNG TY TNHH NĂNG LƯỢNG NHIỆT BÁCH KHOA. Địa chỉ: Số 268B, Quốc Lộ 2, Khu 2, Xã Phù Lỗ, Huyện Sóc Sơn, Tp Hà Nội. Hotline: 0917 754 059. Email: info@hexboiler.com

- Lò hơi sấy lúa

- Ghi nồi hơi

- Tại Sao Nên Sử Dụng Than Trấu Cho Lò Hơi Công Nghiệp?

- Giải Pháp Tiết Kiệm Nhiên Liệu Khi Vận Hành Lò Hơi Công Nghiệp

- Hướng Dẫn Chi Tiết Vận Hành Và Bảo Trì Lò Hơi Đốt Dầu Đúng Cách

- Nồi Hơi Đốt Than: Cách Vận Hành An Toàn Và Bền Bỉ Trong Thực Tế

- Bí Quyết Sử Dụng Than Củi Trấu Hiệu Quả Trong Công Nghiệp

- Tại sao cần hiểu rõ cấu tạo lò hơi đốt than trước khi vận hành?

- Tại sao nồi hơi điện đang dần thay thế nồi hơi truyền thống?

- Nồi Hơi Là Gì? Cấu Tạo, Nguyên Lý Hoạt Động và Ứng Dụng Thực Tế

- Tối Ưu Hóa Quy Trình Vận Hành Lò Hơi Đốt Than Giúp Tiết Kiệm Chi Phí

- Có nên sử dụng nồi hơi điện cho nhà máy?

334316260110.jpg&w=160&h=140)