Thiết bị trao đổi nhiệt ống chùm và giải pháp nâng cấp ống

Thiết bị trao đổi nhiệt ống chùm được sử dụng tản nhiệt, gia nhiệt trong công nghiệp. Với tính chất hoạt động liên tục trong điều kiện khắc nghiệt. Để tăng hiệu quả truyền nhiệt khi làm việc, bài viết này sẽ đưa ra những giải pháp nhằm nâng cao hiệu suất truyền nhiệt cho ống chùm.

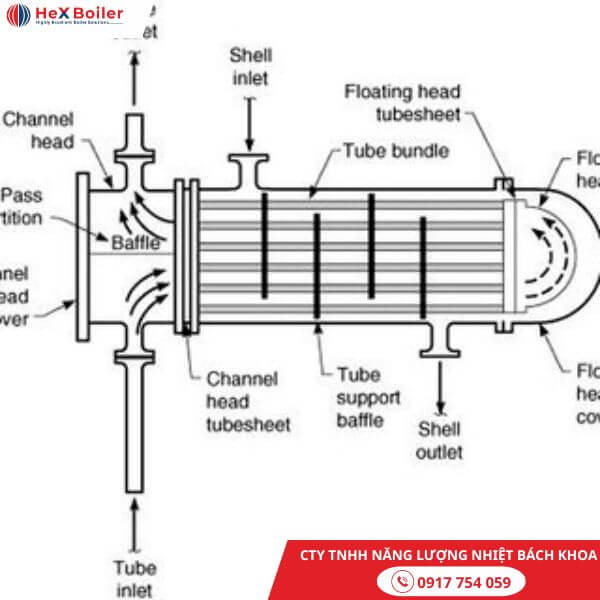

.jpg)

Biện pháp tăng cường hiệu quả truyền nhiệt cho thiết bị trao đổi nhiệt ống chùm

Với yêu cầu ngày càng cao của công nghiệp hơi nhiệt. Đòi hỏi thiết bị tản nhiệt phải đáp ứng tốt hơn, hoạt động bền bỉ hơn... Đó là lí do phải nâng cấp thiết bị trao đổi nhiệt ống chùm. Dưới đây là một số giải pháp để nâng cao hiệu suất truyền nhiệt của thiết bị ống chùm trao đổi nhiệt:

Nâng cấp vật liệu chế tạo:

Dưới đây là chi tiết về những lợi ích có được khi nâng cấp vật liệu chế tạo mang lại:

- Khả năng chịu nhiệt độ cao: Titan và các hợp kim titan thường có khả năng chịu nhiệt tốt. Chịu được điều kiện làm việc ở nhiệt độ cao mà không bị biến dạng hay mất tính chất cơ học.

- Khả năng chống ăn mòn: Titan có khả năng chống lại ăn mòn từ nhiều hóa chất và môi trường khác nhau. Bao gồm cả môi trường ăn mòn do nước biển và các dung dịch ăn mòn ở nhiều ứng dụng công nghiệp.

- Truyền nhiệt hiệu quả: Hợp kim titan có thể được thiết kế để đem lại khả năng truyền nhiệt cao, giúp tăng hiệu suất của hệ thống trao đổi nhiệt.

- Khả năng chịu được áp lực: Titan có độ cứng và sức mạnh tương đối cao, giúp ống chùm trao đổi nhiệt chịu được áp lực cao mà không bị biến dạng.

- Khả năng chống ăn mòn galvanic: Titan có khả năng chống lại hiện tượng ăn mòn galvanic khi tiếp xúc với các kim loại khác. Giảm thiểu nguy cơ hỏng hóc do tác động của hiện tượng này.

Tối ưu cấu trúc thiết kế:

Những giải pháp để tối ưu hóa cấu trúc ống chùm:

- Thiết kế lại cấu trúc của ống chùm để tăng diện tích tiếp xúc giữa chất tải nhiệt và chất tản nhiệt. Có thể sử dụng các kỹ thuật như tăng số lớp ống chùm, thay đổi đường kính ống, tăng chiều dài ống chùm, hoặc thay đổi hình dạng của ống để tạo ra các điều kiện truyền nhiệt tối ưu.

- Sử dụng các công nghệ mô phỏng và phân tích (như mô phỏng dòng chảy và phân tích hệ thống) để đánh giá và tối ưu hóa thiết kế ống chùm.

Tích hợp công nghệ tản nhiệt tiên tiến:

Để tích hợp công nghệ tản nhiệt tiên tiến vào hệ thống trao đổi nhiệt, có thể sử dụng các công nghệ như tản nhiệt bề mặt mở rộng, tản nhiệt bằng cánh và các thiết kế chia dòng, cùng với việc áp dụng công nghệ nanomaterial để cải thiện hiệu suất. Dưới đây là một số cách thực hiện:

Tản nhiệt bề mặt mở rộng:

Sử dụng các bề mặt có kích thước lớn hơn hoặc có cấu trúc phức tạp hơn để tăng diện tích tiếp xúc với không khí hoặc chất tản nhiệt. Các cấu trúc như rãnh, nếp gấp, hoặc răng cưa có thể được sử dụng để tăng diện tích bề mặt và cải thiện hiệu suất truyền nhiệt.

Tản nhiệt bằng cánh:

Sử dụng các cánh tản nhiệt để tăng diện tích tiếp xúc với không khí hoặc chất tản nhiệt và tăng khả năng truyền nhiệt. Các cánh có thể được thiết kế để tạo ra dòng chảy turbolent và tăng cường truyền nhiệt.

Thiết kế chia dòng:

Sử dụng các thiết kế chia dòng để phân tán chất tản nhiệt vào nhiều dòng nhỏ hơn, từ đó tăng diện tích tiếp xúc và cải thiện hiệu suất truyền nhiệt. Các thiết kế này có thể bao gồm các ống chùm có các phân tán dòng nước hoặc dòng không khí, hoặc các thiết kế chia dòng phức tạp hơn như bố trí lưới xếp chồng.

Công nghệ nanomaterial:

Sử dụng nanomaterial như graphene, nanotubes, hoặc nanoparticle để cải thiện hiệu suất truyền nhiệt của vật liệu tản nhiệt. Các nanomaterial có khả năng tăng cường truyền nhiệt và giảm điểm nhiệt độ chênh lệch giữa chất tản nhiệt và chất tải nhiệt.

Bằng cách tích hợp các công nghệ này, có thể cải thiện hiệu suất truyền nhiệt và tối ưu hóa hệ thống trao đổi nhiệt một cách đáng kể, đồng thời giảm mức tiêu thụ năng lượng và tăng cường hiệu quả hoạt động.

Kiểm soát chất tải nhiệt:

Để kiểm soát chất tải nhiệt một cách hiệu quả, có thể sử dụng hệ thống kiểm soát thông minh kết hợp với công nghệ tự động hóa. Dưới đây là một số biện pháp cụ thể:

Hệ thống kiểm soát thông minh:

Sử dụng cảm biến nhiệt độ và áp suất để theo dõi điều kiện hoạt động của hệ thống trao đổi nhiệt.

Dựa vào thông tin từ các cảm biến và yêu cầu thực tế, hệ thống kiểm soát thông minh có thể điều chỉnh lưu lượng và nhiệt độ của chất tải nhiệt một cách tự động để đảm bảo hiệu suất và tiết kiệm năng lượng.

Các thuật toán thông minh có thể được áp dụng để tối ưu hóa quy trình điều chỉnh và đảm bảo rằng hệ thống hoạt động trong điều kiện tối ưu.

Công nghệ tự động hóa:

Sử dụng hệ thống tự động hóa để điều chỉnh lưu lượng và nhiệt độ của chất tải nhiệt một cách tự động, dựa trên tín hiệu từ hệ thống kiểm soát thông minh.

Các van tự động và thiết bị điều khiển có thể được sử dụng để điều chỉnh các thông số quan trọng như lưu lượng nước và áp suất trong hệ thống.

Tích hợp mạng lưới thông tin:

Kết nối hệ thống kiểm soát thông minh và các thiết bị tự động hóa vào một mạng lưới thông tin để có thể theo dõi và điều khiển từ xa.

Tích hợp các thiết bị IoT (Internet of Things) để thu thập dữ liệu và cung cấp thông tin thời gian thực về hiệu suất và điều kiện hoạt động của hệ thống.

Bằng cách tích hợp hệ thống kiểm soát thông minh và công nghệ tự động hóa, có thể duy trì điều kiện hoạt động tối ưu của hệ thống trao đổi nhiệt và giảm thiểu lạc quan không cần thiết, đồng thời tăng cường hiệu suất và tiết kiệm năng lượng.

Tối ưu hóa hệ thống nước tản nhiệt:

Để tối ưu hóa hệ thống nước tản nhiệt, có thể sử dụng các công nghệ tiên tiến như hệ thống tản nhiệt đóng cửa và giảm mức cặn và chất béo trong nước tản nhiệt. Dưới đây là các biện pháp cụ thể:

Hệ thống tản nhiệt đóng cửa:

Sử dụng hệ thống tản nhiệt đóng cửa để ngăn cản sự tiếp xúc trực tiếp giữa nước tản nhiệt và không khí bên ngoài. Điều này giúp giảm thiểu sự bay hơi và ô nhiễm của nước tản nhiệt bởi bụi và vi khuẩn từ môi trường xung quanh.

Hệ thống tản nhiệt đóng cửa cũng có thể giúp duy trì nhiệt độ ổn định của nước tản nhiệt, cải thiện hiệu suất của hệ thống trao đổi nhiệt.

Giảm mức cặn và chất béo trong nước tản nhiệt:

Sử dụng các bộ lọc và thiết bị tách cặn để loại bỏ cặn và chất béo từ nước tản nhiệt. Các bộ lọc có thể được sử dụng để ngăn chặn sự tích tụ của cặn và chất béo trong hệ thống.

Thực hiện quy trình rửa và bảo dưỡng định kỳ để loại bỏ cặn và chất béo tích tụ trong hệ thống. Các phương pháp như rửa hóa chất hoặc rửa áp lực có thể được sử dụng để làm sạch hệ thống nước tản nhiệt.

Sử dụng chất tản nhiệt thích hợp:

Chọn lựa chất tản nhiệt có chất lượng cao và ít chất phụ gia, giúp giảm thiểu sự tích tụ cặn và chất béo trong hệ thống.

Đảm bảo rằng chất tản nhiệt được lưu trữ và sử dụng trong điều kiện sạch sẽ và an toàn, để ngăn chặn ô nhiễm và suy giảm chất lượng của nước tản nhiệt.

Tối ưu hóa áp suất và nhiệt độ:

Để tối ưu hóa áp suất và nhiệt độ trong hệ thống trao đổi nhiệt và đảm bảo thiết bị hoạt động ở điều kiện tối ưu, ngăn chặn tình trạng quá nhiệt độ hoặc quá áp, có một số biện pháp cụ thể:

Hệ thống kiểm soát áp suất và nhiệt độ:

Sử dụng các bộ điều khiển và cảm biến để theo dõi và điều chỉnh áp suất và nhiệt độ trong hệ thống trao đổi nhiệt.

Thiết lập các giới hạn an toàn cho áp suất và nhiệt độ để ngăn chặn tình trạng quá nhiệt độ hoặc quá áp và bảo vệ thiết bị.

Thiết kế hệ thống phòng ngừa:

Sử dụng thiết kế hệ thống chống tràn và giảm áp suất để ngăn chặn tình trạng quá áp.

Tích hợp các thiết bị làm mát hoặc hệ thống làm mát dự phòng để giảm nhiệt độ khi cần thiết.

Bảo trì định kỳ:

Thực hiện kiểm tra và bảo dưỡng định kỳ cho các thiết bị điều khiển áp suất và nhiệt độ để đảm bảo chúng hoạt động đúng cách.

Đảm bảo rằng các van, cảm biến và thiết bị điều khiển được hiệu chỉnh đúng cách và hoạt động một cách đáng tin cậy.

Giám sát và phản ứng nhanh:

Sử dụng hệ thống giám sát và báo động để theo dõi áp suất và nhiệt độ trong thời gian thực và cảnh báo về bất kỳ vấn đề nào xảy ra.

Thiết lập kế hoạch phản ứng nhanh để xử lý các tình huống khẩn cấp, bao gồm việc giảm áp suất hoặc tăng cung cấp làm mát khi cần thiết để ngăn chặn tình trạng quá nhiệt độ hoặc quá áp.

Sử dụng công nghệ Sensor và IoT:

Sử dụng công nghệ cảm biến và kết nối IoT là một cách hiệu quả để theo dõi và quản lý hiệu suất của thiết bị trao đổi nhiệt từ xa. Dưới đây là cách tích hợp cảm biến và IoT có thể được thực hiện:

Lắp đặt cảm biến: Cảm biến nhiệt độ, áp suất, dòng chảy và các thông số khác có thể được lắp đặt trên thiết bị trao đổi nhiệt để thu thập dữ liệu hoạt động.

Kết nối IoT: Thiết bị trao đổi nhiệt có thể được kết nối với mạng Internet thông qua giao thức mạng như Wi-Fi, Ethernet hoặc LoRaWAN.

Thu thập dữ liệu: Các cảm biến sẽ gửi dữ liệu về hiệu suất và điều kiện hoạt động của thiết bị trao đổi nhiệt đến một hệ thống trung tâm hoặc đám mây thông qua kết nối IoT.

Phân tích dữ liệu: Dữ liệu thu thập được từ các cảm biến có thể được phân tích để đánh giá hiệu suất và tình trạng của thiết bị trao đổi nhiệt. Các thuật toán thông minh có thể được áp dụng để dự đoán và phát hiện sự cố.

Quản lý từ xa: Dựa vào dữ liệu phân tích, người quản lý có thể theo dõi và quản lý hiệu suất của thiết bị trao đổi nhiệt từ xa thông qua giao diện người dùng trực tuyến hoặc ứng dụng di động.

Tối ưu hóa hoạt động: Dựa trên dữ liệu thu thập, quản lý có thể thực hiện các biện pháp tối ưu hóa như điều chỉnh cài đặt, lịch trình bảo dưỡng hoặc đưa ra các quyết định về nâng cấp thiết bị.

Cảnh báo sự cố: Hệ thống cảm biến và IoT có thể cung cấp cảnh báo tự động khi phát hiện sự cố hoặc điều kiện hoạt động không bình thường, giúp người quản lý phản ứng kịp thời.

Những biện pháp nâng cấp này cùng nhau tạo ra một thiết bị trao đổi nhiệt ống chùm hiệu quả, linh hoạt, và tiết kiệm năng lượng, đồng thời đáp ứng được yêu cầu ngày càng cao của các quá trình công nghiệp và các hệ thống làm lạnh/sưởi hiện đại.

Bài viết đã đưa ra những giải pháp cụ thể nhằm nâng cao hiệu suất truyền nhiệt cho ống chùm trao đổi nhiệt. Quý vị có nhu cầu tìm hiểu và cần tư vấn về thiết bị trao đổi nhiệt ống chùm, hãy liên hệ với Lò hơi Bách Khoa theo địa chỉ: HeX Boiler - CÔNG TY TNHH NĂNG LƯỢNG NHIỆT BÁCH KHOA. Số 268B, Quốc Lộ 2, Khu 2, Xã Phù Lỗ, Huyện Sóc Sơn, Tp Hà Nội. Hotline: 0917 754 059. Email: info@hexboiler.com

- Lò hơi sấy lúa

- Ghi nồi hơi

- Tại Sao Nên Sử Dụng Than Trấu Cho Lò Hơi Công Nghiệp?

- Giải Pháp Tiết Kiệm Nhiên Liệu Khi Vận Hành Lò Hơi Công Nghiệp

- Hướng Dẫn Chi Tiết Vận Hành Và Bảo Trì Lò Hơi Đốt Dầu Đúng Cách

- Nồi Hơi Đốt Than: Cách Vận Hành An Toàn Và Bền Bỉ Trong Thực Tế

- Bí Quyết Sử Dụng Than Củi Trấu Hiệu Quả Trong Công Nghiệp

- Tại sao cần hiểu rõ cấu tạo lò hơi đốt than trước khi vận hành?

- Tại sao nồi hơi điện đang dần thay thế nồi hơi truyền thống?

- Nồi Hơi Là Gì? Cấu Tạo, Nguyên Lý Hoạt Động và Ứng Dụng Thực Tế

- Tối Ưu Hóa Quy Trình Vận Hành Lò Hơi Đốt Than Giúp Tiết Kiệm Chi Phí

- Có nên sử dụng nồi hơi điện cho nhà máy?

334316260110.jpg&w=160&h=140)