Tẩy cặn lò hơi

Lò hơi là thiết bị quan trọng có mặt trong các nhà máy công nghiệp. Công việc tẩy cặn lò hơi cần phải được quan tâm và thực hiện thường xuyên. Quy trình tẩy cặn như thế nào? Mời bạn đọc tham khảo bài viết dưới đây.

Cáu cặn lò hơi là gì?

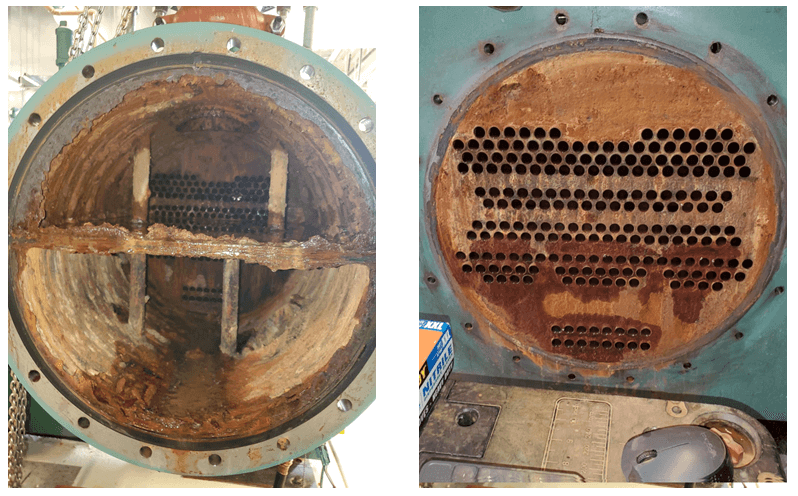

Cáu cặn của lò hơi là các tạp chất kết tủa và các chất bẩn lơ lửng trong nước lắng xuống bề mặt đáy lò và đường ống. Theo thời gian các chất đó trở nên cứng và bám chặt vào bề mặt đường ống tạo nên một lớp cáu cặn lò hơi. Sự bay hơi nước trong lò là nguyên nhân dẫn đến các tạp chất này ngày càng lắng đọng dày thêm.

Thành phần phổ biến có trong cáu là Canxi cacbonat, Magie hydroxit, Magie Silicat, Canxi photphat… Phổ biến nhất là cacbonat hình thành từ độ cứng của nước kết hợp với các ion cacbonat tồn tại trong nước từ CO2 hòa tan.

Tẩy cặn lò hơi sẽ giúp lò hơi hoạt động ổn đinh hiệu quả

Nguyên nhân gây cáu cặn lò hơi.

- Quá trình bảo trì, bảo dưỡng định kỳ lò hơi không đúng cách, không xử lý cáu cặn lò hơi thường xuyên dẫn đến tình trạng cáu cặn kết dính vào thành lò hơi.

- Cáu cặn trong nồi hơi chủ yếu bắt nguồn từ độ cứng của nước. Nước cứng sẽ phản ứng trong môi trường nhiệt và tạo ra cáu cặn. Đây là lí do vì sao phải làm mềm nước cứng trước khi cấp cho lò hơi hoạt động.

- Các tạp chất có trong nước cũng gây ra cáu cặn nồi hơi. Các tạp chất được kết tủa trực tiếp trong nước và bám vào thành lò hơi. Các chất lơ lửng trong nước lắng xuống bề mặt lò hơi.

Kết quả là sự lắng đọng các chất đó xảy ra trên bề mặt trong của lò, đặc biệt tại những chỗ trao đổi nhiệt mạnh. Các chất lắng đọng là các chất cách nhiệt, gây ra hiện tượng quá nhiệt cục bộ. Các chất này cũng hạn chế tốc độ bay hơi của nước. Và khi nước bị hạn chế bay hơi lại góp phần vào hiện tượng quá nhiệt, làm sôi lớp màng mỏng sát bề mặt lò và thúc đẩy quá trình tạo cặn lò hơi.

Lượng tạp chất bên trong lò hơi phụ thuộc cơ bản vào 2 yếu tố chính như sau:

- Tạp chất trong nước cấp cho lò hơi: Nước cấp càng xấu thì tỉ lệ tạp chất càng nhiều, yếu tố gây nên cáu cặn gồm: Độ cứng, TDS, Silica, các loại khoáng.

- Xả đáy lò hơi: Việc xả đáy lò hơi thường xuyên sẽ phần nào loại bỏ được các tạp chất trong lò hơi. Tuy nhiên do các yếu tố khách quan mà chúng ta không thể liên tục xả đáy lò hơi.

.jpg)

Nước cứng là nguyên nhân gây cặn lò hơi

Tác hại của cáu cặn gây ra cho lò hơi

Cáu cặn hình thành trên trong lò hơi sẽ gây tác hại rất lớn, cụ thể như sau:

- Gây ăn mòn trên bề mặt lò hơi, giảm tuổi thọ của thiết bị, không đảm bảo an toàn cho quá trình vận hành và nếu vận hành có thể gây ra sự cố nguy hiểm.

- Làm giảm hiệu quả trao đổi nhiệt, giảm công suất, năng suất làm việc của thiết bị, do đó cũng đồng thời làm tăng, tiêu tốn thêm nhiên liệu, nguyên liệu, năng lượng phục vụ cho quá trình vận hành của thiết bị…

- Cáu cặn hình thành quá dày sẽ gây nên tắc, thủng đường ống… Sự cố này khi xử lý khắc phục sẽ ảnh hưởng đến tiến độ công ciệc sản xuất, chất lượng thẩm mỹ cảu thiết bị, tuổi thọ của thiết bị, làm gián đoạn đến sự hoạt động làm việc cảu nhà máy, của dây chuyền sản xuất…Gây thất thoát, thiệt hại rất lớn.

- Nứt gãy đường ống do quá nhiệt. Do các chất lắng đọng (nước chưa được xử lý tốt) đi vào lò từ nước cấp lò bị “cô đặc” lên nhiều lần trong lò hơi. Các chất lắng đọng là các chất cách nhiệt, nên sẽ gây ra hiện tượng quá nhiệt cục bộ gây ra nứt gãy.

- Giảm hiệu quả sinh hơi. Do các tạp chất sinh ra hạn chế tốc độ bay hơi của nước. Và khi nước bị hạn chế bay hơi lại góp phần vào hiện tượng quá nhiệt, làm sôi lớp màng mỏng sát bề mặt lò và thúc đẩy quá trình lắng đọng.

- Ăn mòn: Do chất lượng nước chưa được xử lý tốt, ăn mòn trong quá trình vận hành lò hơi, ăn mòn do cáu cặn gây ra.

- Đóng cáu cặn trong lò hơi: Do đặc tính của lò hơi là cô đặc dung dịch nên nước cấp sẽ bị cô đặc lại lâu ngày không xả ra ngoài sẽ làm tạo thành cáu bên trong lò ngày càng nhiều thêm.

- Nhiễm bẩn hơi: Do chất lượng nước chưa tốt và cáu cặn bên trong lò có thể ảnh hưởng đến chất lượng sản phẩm.

Trong quá trình hoạt động của lò hơi nếu không xử lý nước hoặc xử lý nước không tốt về lâu dài cũng sẽ gây ra cáu cặn cho lò hơi.

Cáu cặn làm giảm hiệu quả hoạt đông của lò hơi

Phương pháp xử lý cáu cặn lò hơi

Sau đây là các phương pháp xử lý giúp giảm cáu cặn trong lò hơi.

Xử lý nước cấp lò hơi đạt tiêu chuẩn

Chất lượng nước cấp lò đạt tiêu chuẩn là đã góp phần nâng cao hiệu quả hoạt động lò hơi.

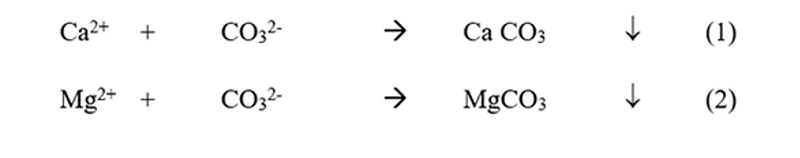

Các chỉ tiêu trên cần được kiểm soát trong giới hạn đặc biệt lưu ý kiểm soát chỉ tiêu độ cứng tổng (Ca2+, Mg2+) vì nếu độ cứng vượt quá giới hạn kiểm soát sẽ là nguyên nhân chính hình thành cáu cặn trong lò hơi theo phản ứng sau:

Phản ứng loại bỏ cáu cặn

Với nguồn nước có Ion gây độ cứng cao thì phương pháp xử lý ở đây sẽ sử dụng hệ thống làm mềm nước (hay gọi tắt là Softener).Nước sau khi qua hệ thống làm mềm thì độ cứng sẽ được kiểm soát trong giới hạn ( < 3mg/l) để đạt tiêu chuẩn nước cấp lò.

Sử dụng hóa chất bảo trì

Tuy nhiên, để đảm bảo cho lò hơi hoạt động hiệu quả, tiết kiệm chi phí vận hành và tăng tuổi thọ cho lò, quý công ty cần phải xử lý nước theo công nghệ trên kết hợp với hoá chất bảo trì lò hơi để ức chế sự hình thành cáu cặn trong lò hơi. Bởi hệ thống xử lý ngoài lò chỉ giảm thiểu hàm lượng các chỉ tiêu gây cáu cặn, nhưng không hoàn toàn tuyệt đối.

Tuân thủ chế độ xả đáy hợp lý

Để lò hơi hoạt động hiệu quả và an toàn thì ngoài việc sử dụng nguồn nước đạt tiêu chuẩn cấp lò hơi kết hợp sử dụng hóa chất bảo trì thì vấn đề xả đáy cực kỳ quan trọng. Góp phần giảm được cáu cặn lò hơi.

Quy trình tẩy cáu cặn lò hơi bao gồm các bước

Bước 1: Xả bỏ nước cũ, châm nước sạch vào lò hơi để làm nguội lò.

Bước 2: Lắp hệ thống châm và tuần hoàn hoá chất tẩy rửa cáu cặn lò hơi.

Bước 3: Châm hóa chất ức chế vào lò hơi, tuần hoàn và ngâm qua đêm.

Bước 4: Châm hóa chất tẩy vào lò hơi. Chạy tuần hoàn, kiểm tra nồng độ hóa chất tẩy rửa đến khi đạt mức ổn định. Sau đó xả bỏ, châm nước sạch vào lò hơi

Bước 5: Châm hóa chất trung hòa vào lò hơi, tuần hoàn và ngâm qua đêm.

Bước 6: Xả bỏ toàn bộ hóa chất trong lò hơi ra ngoài, bơm nước sạch vào lò hơi súc rửa liên tục để tống cáu cặn đã bị làm mềm ra ngoài. Rửa lò hơi đến khi pH nước xả ra tương đương pH nước cấp vào thì dừng.

Bước 7: Vệ sinh khu vực, lắp lại mặt bích và chạy thử lò hơi. Kết thúc quá trình tẩy rửa cáu cặn lò hơi.

Thời gian tối thiểu cần để thực hiện tất cả các bước trên là 3 ngày.

Cáu cặn ảnh hưởng đến hiệu suất tạo nhiệt trong lò hơi

Lợi ích của tẩy cáu cặn lò hơi

Lợi ích của tẩy rửa cặn lò hơi

- Làm sạch trên 95% cáu cặn bám trong lò hơi.

- Giảm nguy cơ nứt gãy đường ống, hư hỏng do quá nhiệt.

- Giảm nguy cơ ăn mòn.

- Giảm thiểu chi phí sửa chữa và bảo trì.

- Hơi nước và nước không bị ô nhiễm bởi chất sắt từ bề mặt kim loại.

- Tăng tuổi thọ lò hơi.

- Cần ít nhiên liệu vì khả năng truyền nhiệt cao.

- Lò hơi hoạt động an toàn, hiệu quả.

.png)

Tẩy cặn hiệu quả sẽ duy trì tuổi thọ lọ hơi và nâng cao hiệu quả sản xuất

Lò hơi được tẩy rửa sạch cặn bẩn đúng cách sẽ hoạt động hiệu quả và an toàn hơn. Bên cạnh đó còn duy trì được hoạt động sản xuất ổn định cho nhà máy và danh nghiệp. Tẩy cặn thường xuyên giúp tăng tuổi thọ lò hơi. Thúc đẩy doanh nghiệp phát triển bền vững.

- Lò hơi sấy lúa

- Ghi nồi hơi

- Tại Sao Nên Sử Dụng Than Trấu Cho Lò Hơi Công Nghiệp?

- Giải Pháp Tiết Kiệm Nhiên Liệu Khi Vận Hành Lò Hơi Công Nghiệp

- Hướng Dẫn Chi Tiết Vận Hành Và Bảo Trì Lò Hơi Đốt Dầu Đúng Cách

- Nồi Hơi Đốt Than: Cách Vận Hành An Toàn Và Bền Bỉ Trong Thực Tế

- Bí Quyết Sử Dụng Than Củi Trấu Hiệu Quả Trong Công Nghiệp

- Tại sao cần hiểu rõ cấu tạo lò hơi đốt than trước khi vận hành?

- Tại sao nồi hơi điện đang dần thay thế nồi hơi truyền thống?

- Nồi Hơi Là Gì? Cấu Tạo, Nguyên Lý Hoạt Động và Ứng Dụng Thực Tế

- Tối Ưu Hóa Quy Trình Vận Hành Lò Hơi Đốt Than Giúp Tiết Kiệm Chi Phí

- Có nên sử dụng nồi hơi điện cho nhà máy?

334316260110.jpg&w=160&h=140)